peralatan untuk penambangan gipsum

Peralatan Penting untuk Penambangan Gipsum yang Efisien dan Berkelanjutan

Penambangan gipsum, industri penting yang memasok bahan mentah untuk konstruksi, pertanian, dan manufaktur, bergantung pada armada peralatan khusus untuk mengekstraksi, Proses, dan mengangkut mineral secara efisien dan aman. Pemilihan mesin ditentukan oleh metode penambangan—baik penambangan terbuka maupun bawah tanah—dan berfokus pada memaksimalkan produktivitas sekaligus meminimalkan dampak terhadap lingkungan.. Artikel ini menguraikan peralatan inti yang digunakan di berbagai tahapan penambangan gipsum, dari penggalian awal hingga pemuatan akhir untuk transportasi..jpg)

Peralatan Inti berdasarkan Tahap Penambangan

Proses penambangan gipsum mengikuti urutan yang logis, dengan mesin khusus yang dikerahkan pada setiap fase.

-

1. pengeboran & peledakan: Sedangkan gipsum relatif lunak, peledakan terkontrol sering digunakan dalam operasi penambangan terbuka skala besar untuk memecahkan massa batuan.

- Peralatan: Latihan lubang ledakan putar adalah yang utama. Latihan yang dipasang di track menawarkan mobilitas pada bangku yang tidak rata.

- Tujuan: Untuk membuat pola lubang untuk bahan peledak, memecah gipsum menjadi pecahan-pecahan yang dapat diatur.

-

2. penggalian & memuat: Ini adalah tahap produksi utama dimana pecahan gipsum dikumpulkan.

- Peralatan: Ekskavator hidrolik (dengan ember batu) dan wheel loader adalah yang paling umum. Dalam beberapa kasus, dragline atau ekskavator roda ember dapat digunakan untuk skala besar, deposito bertingkat.

- Tujuan: Dua kamu, sendok, dan memuat gipsum yang terfragmentasi ke kendaraan pengangkut.

-

3. Pengangkutan: Mengangkut bijih dari pit ke penghancur utama atau timbunan.

- Peralatan: Truk Sampah di Luar Jalan Raya (kaku atau diartikulasikan) adalah standar. Untuk jarak yang lebih pendek atau penambangan dalam kontur, sistem ban berjalan menawarkan alternatif yang efisien.

- Tujuan: Untuk memindahkan material dalam jumlah besar dengan waktu siklus minimal.

-

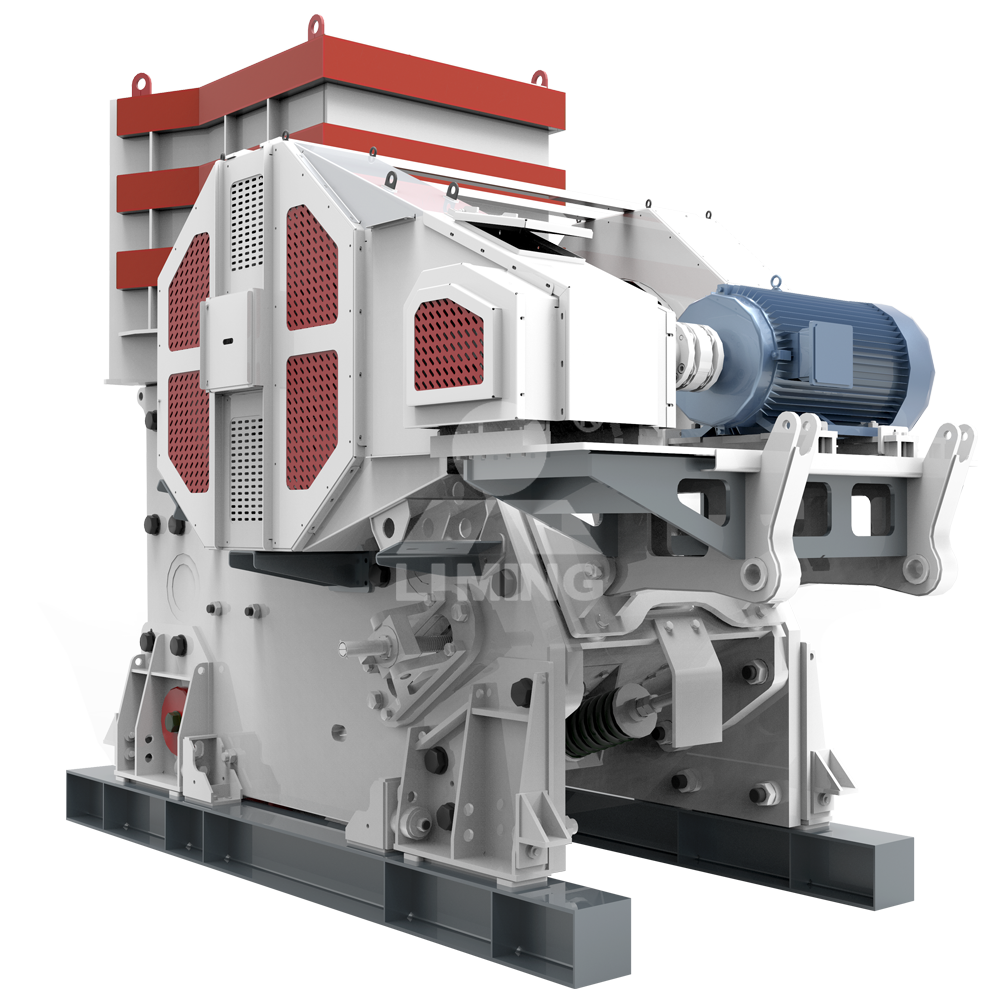

4. Penumpasan & perekat: Penghancuran primer sering dilakukan di lokasi tambang untuk mengurangi biaya transportasi.

- Peralatan: Penghancur Rahang (untuk penghancuran primer) dan penghancur dampak atau penghancur kerucut (untuk reduksi sekunder). Layar digunakan untuk memisahkan ukuran.

- Tujuan: Untuk mengurangi batuan yang ditambang ke ukuran seragam yang sesuai untuk pengangkutan atau pemrosesan lebih lanjut di pabrik plester/papan.

pemilihan peralatan: Lubang Terbuka vs. Penambangan Bawah Tanah

Pilihan antara penambangan permukaan dan bawah tanah bergantung pada kedalaman endapan dan ketebalan lapisan penutup. Strategi peralatan sangat bervariasi.

| Aspek | Penambangan Terbuka | Penambangan Bawah Tanah (Metode Ruangan dan Pilar) |

|---|---|---|

| Penggalian Primer | Ekskavator hidrolik, wheel loader | Penambang berkelanjutan, Para pemimpin jalan |

| Pengangkutan | Truk Sampah Besar (MISALNYA., 40-100 kapasitas ton) | LHD (Kendaraan Muat-Haul-Dump), Mobil Antar-Jemput |

| pengeboran | Latihan Lubang Ledakan Putar | Latihan Jumbo untuk pengembangan & lubang baut |

| Dukungan Darat | Minimal (manajemen stabilitas lereng) | baut atap, Mesin shotcrete |

| Keuntungan Utama | Tingkat produksi yang lebih tinggi, Biaya Per Ton Lebih Rendah | Gangguan permukaan minimal, akses ke simpanan yang lebih dalam |

Kasus Dunia Nyata: Mengoptimalkan Pengangkutan dengan Konveyor

Contoh menonjol dari penerapan peralatan inovatif datang dari produsen gipsum besar di Nova Scotia, Kanada. Menghadapi kenaikan biaya bahan bakar dan berupaya mengurangi jejak karbon pada operasi tambang terbuka, perusahaan berinvestasi pada sistem penghancuran dan konveyor di dalam pit. Penghancur primer bergerak dipasang langsung di lubang. Ekskavator memuat gipsum langsung ke dalam penghancur, yang kemudian dimasukkan ke serangkaian ban berjalan yang mengangkut material berukuran beberapa kilometer ke pabrik pengolahan. Solusi ini menghilangkan puluhan perjalanan truk diesel per hari, mengurangi konsumsi bahan bakar secara signifikan, emisi, biaya pemeliharaan jalan, dan risiko keselamatan yang terkait dengan pengangkutan truk.

FAQ

-

Mengapa penambang kontinyu tidak digunakan di semua tambang gipsum bawah tanah??

Meskipun sangat efisien dalam endapan berkekuatan lunak hingga sedang seperti batu bara dan garam, penambang terus menerus dapat menghasilkan denda yang signifikan saat memotong gipsum kristal yang lebih keras. Metode ruang dan pilar yang menggunakan pengeboran/peledakan atau roadheader memungkinkan kontrol yang lebih baik terhadap ukuran fragmen dan mengurangi kehilangan hasil pada material ultra-halus yang tidak cocok untuk produksi papan. -

Apa satu-satunya faktor terpenting ketika memilih peralatan pemuatan?

Kepadatan material dan ukuran fragmentasi. Gypsum memiliki kepadatan yang lebih rendah (~2,3 ton/m³) dibandingkan dengan bijih logam. Karena itu, kapasitas bucket harus dipilih berdasarkan keluaran volumetrik dan bukan berdasarkan batas berat saja. Sebuah ember berukuran bijih besi akan kurang dimanfaatkan untuk gipsum. -

Apakah pengendalian debu merupakan pertimbangan utama untuk peralatan penambangan gipsum?

Sangat. Debu gipsum dapat mengganggu dan menimbulkan bahaya ledakan di ruang terbatas (seperti pabrik). Peralatan di area pemrosesan sering kali dilengkapi dengan sistem peredam debu terintegrasi (semprotan air) atau terhubung ke unit pengumpul debu. Di lubang terbuka, truk air secara rutin digunakan untuk meredam jalan angkut. -

Bagaimana teknologi peralatan meningkatkan keselamatan di penambangan gipsum?

Mesin modern menggabungkan banyak fitur keselamatan: sistem deteksi jarak untuk mencegah tabrakan di sekitar kendaraan besar; pengereman otomatis; struktur pelindung benda jatuh (FOPS) untuk taksi; dan telematika yang memantau kesehatan mesin untuk mencegah kegagalan besar. Di tambang bawah tanah, LHD yang dioperasikan dari jarak jauh kini dapat digunakan di area yang tidak stabil. -

Bisakah tambang tua melakukan retrofit teknologi baru pada peralatan yang sudah ada??

Ya, retrofit umum dilakukan untuk memperpanjang umur aset dan meningkatkan kinerja. Retrofit yang umum mencakup penambahan sistem manajemen armada berbasis GPS untuk melacak lokasi dan produktivitas; meningkatkan kontrol mesin untuk memenuhi standar emisi yang lebih baru;dan memasang sistem kamera/monitor di sekitar kendaraan untuk menghilangkan titik buta