produsen peralatan pertambangan emas sa

Ketahanan Teknik dan Profitabilitas dalam Aplikasi yang Menuntut: Tinjauan Teknis Solusi Kominusi Tingkat Lanjut

1. Kemacetan Operasional: Tingginya Biaya Pengurangan Ukuran yang Tidak Efisien

Pada hari tertentu, kekhawatiran utama saya sebagai manajer pabrik adalah tekanan biaya operasional yang tiada henti. Penurunan profitabilitas yang signifikan dan sering kali diremehkan berasal dari sirkuit kominusi. Pertimbangkan tantangan yang umum: memproses bijih emas yang sangat abrasif dengan kandungan silika yang signifikan. Debit crusher primer tidak konsisten, menyebabkan distribusi ukuran pakan yang tidak efisien untuk pabrik SAG. Ketidakkonsistenan ini memaksa sirkuit penggilingan bekerja lebih keras, meningkatkan konsumsi energi dan mempercepat keausan mill liner.

Datanya tegas. Sebuah studi yang dilakukan oleh Koalisi untuk Kominusi Ramah Lingkungan (CEEC) menggarisbawahi bahwa penggilingan saja dapat menyebabkan lebih dari itu 50% dari total konsumsi energi tambang. Statistik ini menyoroti kebenaran penting: efisiensi setiap proses hilir ditentukan oleh kinerja tahap penghancuran primer dan sekunder. Permasalahan inti yang kita hadapi mempunyai banyak aspek:

- Tingkat Pemulihan Keseluruhan yang Rendah: Bahan pakan yang berukuran buruk menciptakan hambatan dalam pembebasan, mencegah kontak reagen yang optimal di sirkuit pelindian.

- Konsumsi Bagian Keausan yang Berlebihan: Bijih abrasif dengan cepat mendegradasi lapisan penghancur, cekung, dan pelat rahang, menyebabkan seringnya, penutupan yang mahal dan biaya penyimpanan persediaan yang tinggi untuk suku cadang.

- Gradasi Produk Tidak Konsisten: Sejumlah besar partikel bersisik atau memanjang pada produk penghancur dapat mengurangi kemampuan mengalir material, meningkatkan konsumsi daya di pabrik, dan pada akhirnya menurunkan kualitas produk akhir.

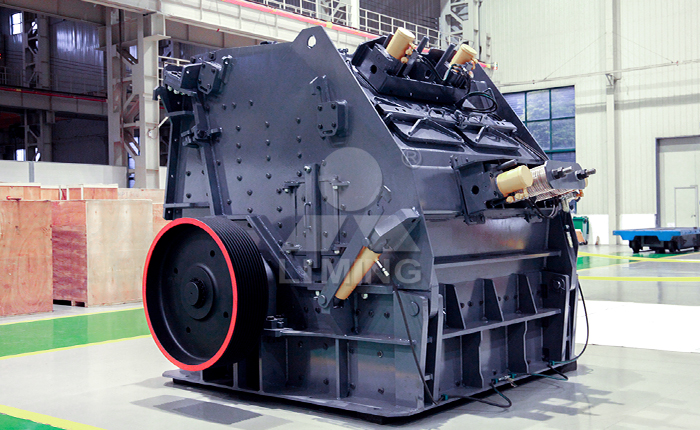

2. Solusi Rekayasa: Penghancuran yang Direkayasa dengan Presisi untuk Kinerja Unggul

Untuk mengatasi hambatan-hambatan ini diperlukan perubahan dari sekadar membeli mesin menjadi menerapkan solusi teknis. Fokusnya harus pada crusher yang dirancang dengan pemahaman mendasar tentang kinematika dan dinamika ruang. Penghancur kerucut modern, Misalnya, adalah bukti filosofi ini.

Prinsip-prinsip teknik berkisar pada beberapa aspek utama:

- Desain Ruang Penghancur Tingkat Lanjut: Geometri yang dioptimalkan memastikan penghancuran antar partikel, dimana bebatuan saling menghancurkan, daripada sekadar dikompres terhadap liner. Hal ini secara signifikan meningkatkan efisiensi dan menghasilkan produk yang lebih berbentuk kubus.

- Kecerdasan Sistem Hidraulik: Sistem modern melakukan lebih dari sekedar membersihkan penyumbatan. Mereka memungkinkan penyesuaian dinamis pada Pengaturan Sisi Tertutup (CSS) selama pengoperasian untuk mengkompensasi keausan liner, mempertahankan distribusi ukuran produk yang konsisten sepanjang masa pakai liner.

- Pakai Ilmu Material: Penggunaan paduan premium, disesuaikan dengan karakteristik abrasi bijih tertentu, tidak bisa dinegosiasikan. Paduan berbahan dasar zirkonium atau baja mangan yang dikeraskan secara khusus dapat memperpanjang siklus operasional hingga ratusan jam.

Tabel berikut membandingkan kinerja cone crusher generasi mendatang dibandingkan teknologi konvensional dalam aplikasi batuan keras:

| Indikator Kinerja Utama (KPI) | Penghancur Kerucut Konvensional | Penghancur Kerucut Generasi Berikutnya |

|---|---|---|

| keluaran (TPH) | Dasar | +15% ke +25% |

| Bentuk Produk (% berbentuk kubus) | 60-70% | 80-85%+ |

| Kehidupan Kapal (jam) | 800 - 1,000 | 1,300 - 1,600 |

| Konsumsi Energi Spesifik (kWh/t) | Dasar | -10% ke -15% |

| Ketersediaan Operasional | ~92% | ~96% |

3. Aplikasi Terbukti & dampak ekonomi: Memaksimalkan Hasil di Beragam Profil Material.jpg)

Keserbagunaan peralatan yang dirancang dengan baik terbukti melalui penerapannya di berbagai tantangan.

-

Aplikasi 1: Bijih Tembaga untuk Pemulihan Pelindian yang Optimal

- Tantangan: Pengoperasian tembaga porfiri membutuhkan yang lebih halus, pakan yang lebih konsisten untuk bantalan pelindian timbunan guna memaksimalkan paparan mineral dan tingkat pemulihan.

- Larutan: Penerapan penghancur kerucut hidrolik multi-silinder dalam sirkuit tertutup dengan layar.

- Hasil:

- Peningkatan Kualitas: Mencapai P80 12mm dengan lebih 80% produk kubik, menciptakan permeabilitas optimal untuk larutan pelindian.

- Peningkatan Pemulihan: Peningkatan pemulihan tembaga dengan 3-5% karena distribusi ukuran partikel yang unggul.

- Pengurangan Biaya: Mengurangi biaya per ton sebesar 12% melalui interval suku cadang yang lebih lama dan beban resirkulasi yang lebih rendah.

-

Aplikasi 2: Pemberat Kereta Api dari Granit

- Tantangan: Menghasilkan integritas tinggi, batu pemberat ukuran tunggal yang memenuhi spesifikasi geometris yang ketat untuk infrastruktur kereta api.

- Larutan: Penerapan jaw crusher berkinerja tinggi yang dipasangkan dengan penabrak poros vertikal (Semua orang) untuk pembentukan akhir.

- Hasil:

- Peningkatan Kualitas: Diproduksi secara konsisten 95% produk kubus yang dihancurkan, melebihi persyaratan spesifikasi rel.

- Peningkatan Throughput: Mencapai a 20% peningkatan ton per jam karena aliran yang dioptimalkan dan berkurangnya penyumbatan di VSI.

- Nilai Tambah: Memerintahkan harga premium untuk material berspesifikasi tinggi secara konsisten.

4. Peta Jalan Strategis: Mengintegrasikan Digitalisasi dan Praktik Berkelanjutan

Masa depan peralatan pertambangan tidak hanya terletak pada ketahanan mekanis namun juga pada kecerdasan digital dan keberlanjutan. Peta jalan strategis melibatkan:

- Integrasi dengan Sistem Optimasi Proses Pabrik: Crusher bukan lagi unit yang terisolasi. Mereka adalah node data yang memberikan informasi real-time tentang penggunaan daya, tekanan, dan tingkat rongga ke dalam sistem pusat untuk penyesuaian proses dinamis.

- Algoritma Pemeliharaan Prediktif: Dengan menganalisis tren tekanan hidrolik dan konsumsi daya motor, sistem canggih dapat memperkirakan keausan liner dan kegagalan komponen beberapa minggu sebelumnya, mengubah pemeliharaan dari reaktif menjadi terencana.

- Desain untuk Keberlanjutan: Hal ini termasuk memfasilitasi penggunaan bahan daur ulang dalam pembuatan liner dan merancang sistem yang beroperasi pada tingkat desibel lebih rendah dan dengan kemampuan peredaman debu yang lebih baik..

5. Mengatasi Masalah Operasional Kritis (Pertanyaan Umum)

-

Q: "Berapa umur lapisan yang diharapkan dalam hitungan jam ketika memproses bijih besi yang sangat abrasif?"

- A: Untuk taconite ultra-abrasif atau bijih formasi besi berpita menggunakan lapisan yang disempurnakan dengan Zirkonium, mengharapkan antara 1.2 ke 1.8 juta metrik ton throughput atau sekitar 1,500-2,200 Jam Operasional. Faktor-faktor utama yang mempengaruhi termasuk distribusi ukuran pakan (% denda), Pengaturan sisi tertutup (CSS), dan konsistensi laju umpan.

-

Q: "Bagaimana waktu penyiapan penghancur batu seluler Anda dibandingkan dengan pabrik stasioner tradisional?"

- A: Kereta penghancur bergerak yang sepenuhnya independen (rahang + kerucut + layar) dapat dioperasikan pada bantalan yang telah disiapkan di dalamnya 48 jam sejak tiba di lokasi dengan pekerjaan pondasi minimal yang diperlukan—lebih sedikit dari waktu yang diperlukan untuk pekerjaan sipil yang terkait dengan pabrik stasioner—dengan rata-rata kebutuhan kru sebanyak tiga personel.

-

Q: "Dapatkah sirkuit penggilingan Anda menangani variasi kelembapan umpan tanpa mengurangi keluarannya?"

A: Pabrik penggilingan canggih yang dilengkapi dengan penggerak frekuensi variabel (PKS) dan sistem kontrol umpan otomatis dapat secara dinamis menyesuaikan kecepatan pabrik dan volume pengisian untuk mempertahankan kinerja optimal meskipun terjadi fluktuasi kelembapan hingga 8-10%. Untuk tingkat kelembapan yang lebih tinggi, sistem pengeringan terintegrasi direkomendasikan di bagian hulu

6 Studi Kasus Asia Tenggara Barite Processing Co

Profil Klien Asia Tenggara Barite Processing Co meningkatkan pasokan fasilitas pasar pengeboran ladang minyak mereka

**Tantangan Spesifik Sirkuit roller mill yang ada kesulitan menghasilkan mesh kehalusan tanah barit dengan spesifikasi API dengan volume yang konsisten sehingga sering terjadi penolakan produk sehingga kehilangan kontrak. Permasalahan utama adalah ketersediaan sistem yang rendah karena kegagalan mekanis yang tidak dapat mengontrol pembangkitan panas yang memengaruhi kualitas produk

**Solusi yang Dikerahkan Sirkuit penggilingan turnkey dilengkapi dengan penabrak poros vertikal efisiensi tinggi Tahap penghancuran tersier VSI memastikan umpan sub mm yang konsisten dipasangkan pabrik rol cincin modern pengklasifikasi udara terintegrasi sistem pendingin canggih

Hasil yang Dapat Diukur

Kehalusan Produk Secara konsisten mencapai target kehalusan residu jaring minimum

Ketersediaan Sistem Peningkatan ketersediaan operasional dari peningkatan pemantauan prediktif keandalan mekanis

Konsumsi Energi Mengurangi konsumsi energi spesifik kWh ton yang diproses melalui distribusi ukuran partikel yang dioptimalkan sebelum tahap penggilingan penggerak pabrik yang efisien

Return Investment ROI Timeline Pengembalian proyek penuh dicapai dalam beberapa bulan karena peningkatan kapasitas produksi, harga produk premium, mengurangi limbah